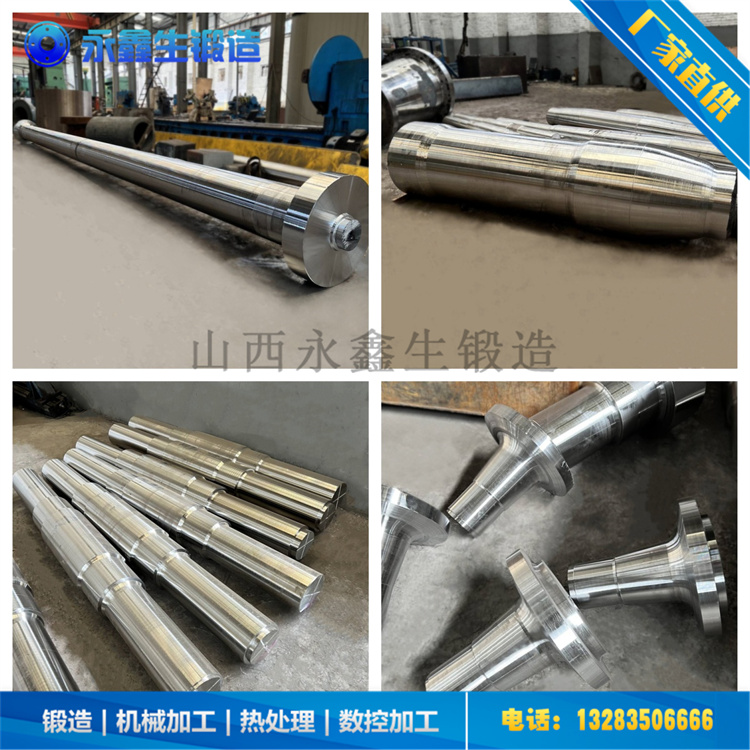

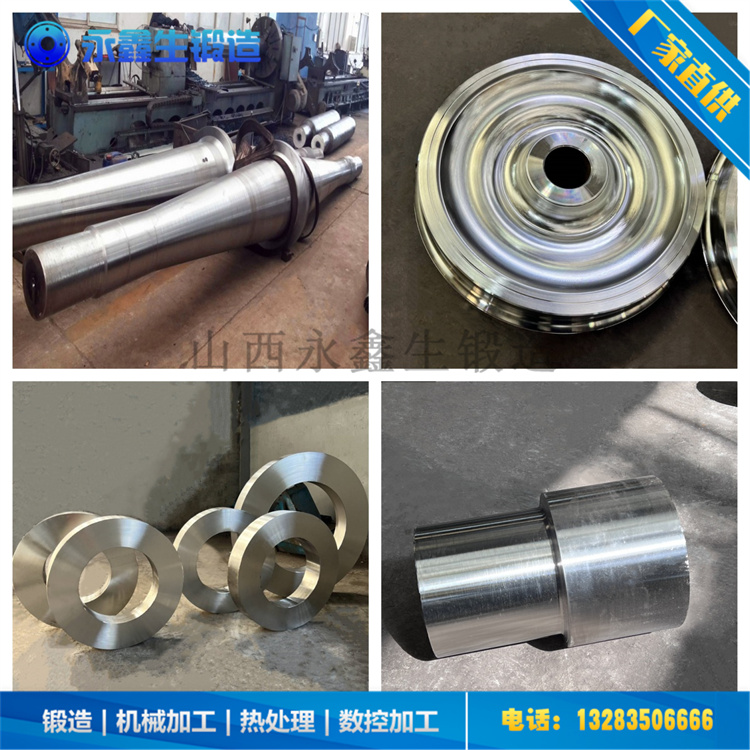

專業鍛造,為箔軋軋輥鍛件提供可靠保障

在現代工業體系中,箔軋軋輥作為精密軋制過程中的關鍵部件,其質量與性能直接決定了最終產品的精度、均勻性和表面質量。無論是航空航天、電子信息,還是新能源、高端包裝等領域,對超薄、超平金屬箔材的需求日益增長,這對軋輥鍛造的制造水平提出了前所未有的挑戰。山西永鑫生重工股份有限公司,憑借其在重型鍛件制造領域的深厚積淀與持續創新,正以其專業的鍛造技術,為箔軋軋輥鍛件提供著堅實可靠的保障。

一、 匠心鍛造,奠定卓越根基

鍛造,作為金屬成型的基礎工藝,其核心在于通過塑性變形改善金屬內部組織,消除鑄造缺陷,從而獲得致密、均勻、綜合力學性能優異的毛坯。對于承受著巨大軋制力、復雜交變應力以及嚴酷摩擦磨損的箔軋軋輥而言,鍛造環節的優劣更是關乎其使用壽命、穩定性和最終軋制精度的決定性因素。

山西永鑫生重工深諳此道。公司立足山西重型工業基地,擁有先進的大型鍛壓設備集群和成熟的鍛造工藝體系。在箔軋軋輥鍛件的生產上,永鑫生重工始終堅持“原料精、工藝精、控制精”的原則。

精選材質:嚴格選用高品質的合金鋼錠,確保其化學成分均勻、純凈度高,從源頭上保證軋輥基體的先天優勢。

精準控形:依托大型自由鍛液壓機或精密模鍛技術,通過多火次、多工位的精心鍛造,不僅使鍛件達到近凈成形,減少后續加工余量,更重要的是通過巨大的鍛壓力,充分破碎鑄態枝晶,焊合內部微孔隙,形成致密的纖維流線組織。這種流線結構使得軋輥在未來的使用中,能夠更好地抵抗徑向應力和周向疲勞。

精確控性:在鍛造過程中,通過精確控制始鍛溫度、終鍛溫度、變形量及冷卻速度等關鍵參數,有效細化奧氏體晶粒,優化碳化物分布,為后續熱處理獲得理想的金相組織和力學性能(如高強度、高韌性、高硬度及優良的抗疲勞性能)奠定堅實基礎。

正是這種對鍛造環節一絲不茍的追求,使得永鑫生重工出品的軋輥鍛件具有組織均勻、內應力小、缺陷率低、性能穩定的顯著特點,為制造出高品質的箔軋軋輥提供了無可挑剔的毛坯。

二、 科技賦能,驅動品質飛躍

在傳統鍛造優勢的基礎上,山西永鑫生重工積極擁抱智能制造與數字化技術,推動箔軋軋輥鍛件制造水平的持續飛躍。

公司引入了先進的計算機模擬仿真技術,對鍛造過程進行預先模擬分析,優化模具設計和工藝路線,有效預測并防止可能出現的折疊、充不滿等缺陷,實現了從“經驗鍛造”向“科學鍛造”的轉變。同時,在生產線上廣泛采用自動化、智能化設備,確保每一道工序的精準執行與參數的可追溯性。

在質量控制方面,永鑫生重工建立了完善的全流程檢測體系。從原材料入廠檢驗,到鍛造過程中的無損探傷(如超聲波檢測)、尺寸精度控制,再到成品鍛件的力學性能測試、金相分析,每一個環節都有嚴格的檢驗標準和專業的檢測設備作為支撐。這種貫穿始終的質量管控,確保了每一件出廠的交貨軋輥鍛件都符合甚至超越客戶的技術要求。

此外,公司注重技術研發,與多家高校及科研院所建立產學研合作,針對不同工況下(如極薄箔材軋制、高強度合金帶材軋制等)對軋輥的特殊需求,開發新型軋輥用鋼及與之配套的鍛造-熱處理一體化工藝,不斷提升軋輥的耐磨性、抗事故能力及長周期運行穩定性。

三、 客戶導向,共創價值未來

山西永鑫生重工股份有限公司深知,優質的鍛件產品最終價值體現在幫助客戶提升競爭力上。因此,公司始終堅持以客戶需求為導向,提供從材料選擇、工藝設計到生產制造、技術服務的全方位解決方案。

無論是為新產線提供核心部件,還是為現有軋機進行輥系升級或備件供應,永鑫生重工都能憑借其技術實力和柔性生產能力,快速響應,提供定制化的箔軋軋輥鍛件。其產品不僅在國內市場贏得了良好聲譽,也遠銷海外,服務于全球高端制造業客戶。

我們只做好鍛件 大型鍛件www.sdautostar.com

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博